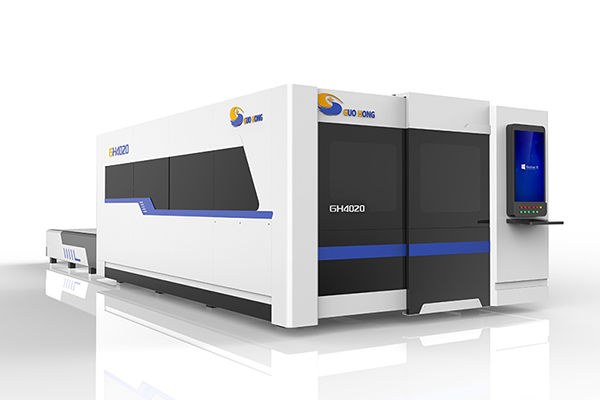

القطع بالليزرهو نوع من أنواع عدم التلامس ، يعتمد على عملية التصنيع الحراري التي تجمع بين الحرارة والطاقة الحرارية المركزة ، ويطبق ضغطًا لصهر المواد ورشها في مسارات ضيقة أو شقوق. بالمقارنة مع طرق القطع التقليدية ، فإن القطع بالليزر له العديد من المزايا. يمكن للطاقة المركزة للغاية التي يوفرها التحكم بالليزر والتحكم CNC أن تقطع المواد بدقة من مختلف السماكات والأشكال المعقدة. يمكن أن يحقق القطع بالليزر تصنيعًا عالي الدقة ومتسامحًا صغيرًا ، ويقلل من نفايات المواد ، ويؤدي إلى تنوع مواد المعالجة. يمكن استخدام عملية القطع بالليزر الدقيقة على نطاق واسع في مجموعة متنوعة من تطبيقات التصنيع ، وقد أصبحت من الأصول القيمة في صناعة السيارات ، حيث تنتج أجزاء معقدة وسميكة بمجموعة متنوعة من المواد ، من الأشكال ثلاثية الأبعاد المشكَّلة بالهيدروجين إلى الوسائد الهوائية. تُستخدم صناعة الإلكترونيات الدقيقة لإنهاء تصنيع الأجزاء المعدنية أو البلاستيكية ، والمبيتات ، ولوحات الدوائر. من ورش المعالجة إلى ورش العمل الصغيرة إلى المنشآت الصناعية الكبيرة ، فإنها توفر للمصنعين مزايا عديدة. هذه هي الأسباب الخمسة لاستخدام القطع بالليزر الدقيق.

دقة ممتازة

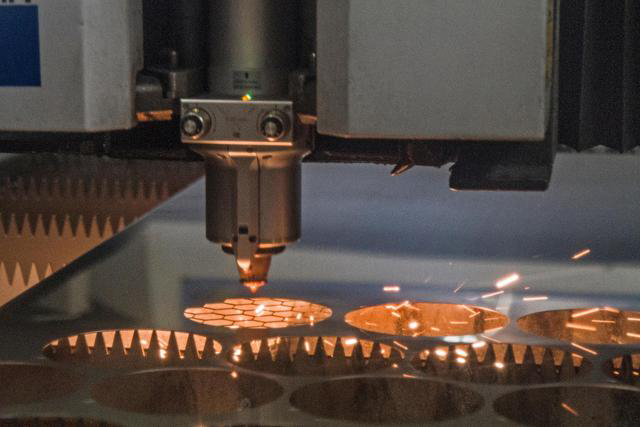

دقة وجودة الحواف للمواد المقطوعة بالليزر أفضل من تلك المقطوعة بالطرق التقليدية. يستخدم القطع بالليزر شعاعًا شديد التركيز ، والذي يعمل كمنطقة متأثرة بالحرارة أثناء عملية القطع ، ولن يسبب ضررًا حراريًا كبيرًا للأسطح المجاورة. بالإضافة إلى ذلك ، تُستخدم عملية القطع بالغاز عالي الضغط (عادةً ثاني أكسيد الكربون) لرش المواد المنصهرة لإزالة طبقات قطع المواد لقطع العمل الضيقة ، وتكون المعالجة أكثر نظافة ، وتكون حواف الأشكال والتصاميم المعقدة أكثر سلاسة. تتميز آلة القطع بالليزر بوظيفة التحكم العددي بالكمبيوتر (CNC) ، ويمكن التحكم في عملية القطع بالليزر تلقائيًا بواسطة برنامج آلة مصمم مسبقًا. تقلل آلة القطع بالليزر التي يتم التحكم فيها بواسطة CNC من مخاطر خطأ المشغل وتنتج أجزاء أكثر دقة ودقة وتحمل أكثر إحكامًا.

تحسين السلامة في مكان العمل

الحوادث التي تشمل الموظفين والمعدات في مكان العمل لها تأثير سلبي على إنتاجية الشركة وتكاليف التشغيل. عمليات معالجة المواد ومعالجتها ، بما في ذلك القطع ، هي المناطق التي تتكرر فيها الحوادث. يقلل استخدام الليزر للقطع لهذه التطبيقات من مخاطر الحوادث. نظرًا لأنها عملية لا تلامس ، فهذا يعني أن الماكينة لا تلمس المادة فعليًا. بالإضافة إلى ذلك ، لا يتطلب توليد الحزمة أي تدخل من المشغل أثناء عملية القطع بالليزر ، لذلك يتم الاحتفاظ بشعاع الطاقة العالية بأمان داخل الماكينة محكمة الغلق. بشكل عام ، باستثناء عمليات الفحص والصيانة ، لا يتطلب القطع بالليزر تدخلًا يدويًا. بالمقارنة مع طرق القطع التقليدية ، تقلل هذه العملية من الاتصال المباشر بسطح قطعة العمل ، وبالتالي تقلل من احتمالية وقوع حوادث وإصابات للموظفين.

براعة مادية أكبر

بالإضافة إلى قطع الأشكال الهندسية المعقدة بدقة أعلى ، فإن القطع بالليزر يسمح أيضًا للمصنعين بالقطع بدون تغييرات ميكانيكية ، باستخدام المزيد من المواد ونطاق أكبر من السماكات. باستخدام نفس الحزمة بمستويات إخراج مختلفة ، وشدة وفترات مختلفة ، يمكن للقطع بالليزر أن يقطع مجموعة متنوعة من المعادن ، ويمكن أن تؤدي التعديلات المماثلة للماكينة إلى قطع المواد ذات السماكات المختلفة بدقة. يمكن أتمتة مكونات CNC المتكاملة لتوفير عملية أكثر سهولة.

وقت التسليم أسرع

سيؤدي الوقت الذي يستغرقه إعداد وتشغيل معدات التصنيع إلى زيادة تكلفة الإنتاج الإجمالية لكل قطعة عمل ، ويمكن أن يؤدي استخدام طرق القطع بالليزر إلى تقليل وقت التسليم الإجمالي والتكلفة الإجمالية للإنتاج. بالنسبة للقطع بالليزر ، ليست هناك حاجة لتغيير وضبط القوالب بين المواد أو سماكة المواد. بالمقارنة مع طرق القطع التقليدية ، سيتم تقليل وقت إعداد القطع بالليزر بشكل كبير ، فهو يتضمن برمجة آلة أكثر من مواد التحميل. بالإضافة إلى ذلك ، يمكن أن يكون القطع نفسه باستخدام الليزر أسرع 30 مرة من النشر التقليدي.

انخفاض تكلفة المواد

باستخدام طرق القطع بالليزر ، يمكن للمصنعين تقليل نفايات المواد. سيؤدي تركيز الحزمة المستخدمة في عملية القطع بالليزر إلى قطع أضيق ، وبالتالي تقليل حجم المنطقة المتأثرة بالحرارة وتقليل الضرر الحراري وكمية المواد غير القابلة للاستخدام. عند استخدام المواد المرنة ، فإن التشوه الناتج عن أدوات الآلات الميكانيكية يزيد أيضًا من عدد المواد غير القابلة للاستخدام. تقضي الطبيعة غير الملامسة للقطع بالليزر على هذه المشكلة. يمكن أن تقطع عملية القطع بالليزر بدقة أعلى وتحمل أكثر إحكامًا وتقليل تلف المواد في المنطقة المتأثرة بالحرارة. يسمح بوضع تصميم الجزء عن كثب على المادة ، ويقلل التصميم الأكثر إحكامًا من نفايات المواد ويقلل من تكاليف المواد بمرور الوقت.

الوقت ما بعد: 13 مايو - 2021